Sin lugar a dudas que en las últimas décadas, hemos sido testigos de grandes cambios en las tendencias de consumo de alimentos a nivel mundial. Hemos pasado de tiempos en que todo alimento se preparaba en casa para su consumo inmediato, a requerir cada vez más de productos listos y preparados para su consumo. De ahí que han surgido una serie de alimentos en distintos formatos de presentación, congelados y preparados, de fácil acceso y disponibilidad para el consumidor y por supuesto, de mayor duración.

Las características antes mencionadas se relacionan también con permitir en forma más fácil y confiable su comercialización y además, que permanezcan aptos para el consumo final.

Este cambio en el mercado ha significado un gran desafío para la industria de alimentos, las que han debido introducir modificaciones en sus propias formulaciones, lanzamiento de nuevos productos, y aplicaciones de nuevas tecnologías en sus procesos productivos, la incorporación de nuevos ingredientes, maquinarias y equipamientos y sus envases.

Para cumplir con las expectativas cada vez más exigentes de los consumidores, de las legislaciones y normativas vigentes en seguridad, higiene e incluso confiabilidad en que las industrias deben estar constantemente preocupadas y orientadas a encontrar alternativas tecnológicas que les permitan alcanzar su producción de alimentos en forma segura, eficiente y con estrictos costos.

Uno de los aspectos que surge a partir de este cambio y de un mercado exigente, es el campo de la conservación alimentaria y por ello la atención está centrada al proceso de bioconservación y todos los medios posibles de control en los procesos productivos en la elaboración de un alimento.

En definitiva, podemos señalar que la tendencia es desarrollar alimentos innovadores y creativos, sanos y saludables, seguros y de mayor duración; que cumplan con una vida útil interesante y apropiada según el tipo de producto.

La vida útil de un alimento, conocida también como vida de anaquel, por su traducción del inglés «shelf life» se puede definir como el tiempo que transcurre entre la producción/envasado de producto y el punto en el cual se vuelve inaceptable bajo determinadas condiciones ambientales (Ellis, 1994). La finalización de la vida útil del alimento, se puede deber a la pérdida de la calidad aceptable, desde el punto de vista sanitario (crecimiento microbiano, presencia de patógenos), nutritivo (pérdida de vitaminas) o sensorial (cambios de color, rancidez, crocancia, etc.).

Lo que espera el consumidor es que un alimento llegue al final de su determinada vida útil como si estuviera recientemente elaborado.

Hoy, decir vida útil, tiene múltiples implicancias, compromisos y desafíos que cada industria de alimentos tiene que enfrentar, como son seguridad e inocuidad de los alimentos, mejoramiento permanente de calidad, productos más «sensoriales y amigables», legislaciones nacionales y multinacionales, bajo impacto ambiental de sus procesos y costo o valor accesible para el consumidor, entre otros.

Además, cabe preguntarse: ¿Hasta dónde debo o quiero llegar con la prolongación de la vida útil?, ¿Sus costos y beneficios? ¿Es una carrera que no tiene fin? Las respuestas a estas y otras preguntas están y son particulares de cada empresa, pero con certeza ninguna está ajena a este tema y es su preocupación permanente.

Un mal análisis o incumplimiento de la vida útil de un producto, puede afectar en forma importante la imagen empresa. Afortunadamente están disponibles tecnologías, productos, equipos, procesos y asistencia para dar respuesta y soluciones a esta preocupación.

Existen, desde mucho tiempo, distintos métodos para conservar alimentos mediante aplicación de calor (pasteurización, esterilización, ebullición, UHT) mediante frío (refrigeración, congelación, ultracongelación) por deshidratación(secado, concentración, liofilización) por adición de preservantes, conservación química a través de salazón, curado, acidificación, adición de azúcar, ahumados y con la aplicación de nuevas tecnologías de envasado, al vacío y con atmósfera modificada.

Algunas de las metodologías indicadas anteriormente son totalmente eficaces por si solas, pero otras requieren el uso de métodos combinados y, aún así, los productos alimenticios perecibles se deterioran.

Para un procesamiento adecuado de materias primas cárnicas, debemos considerar:

- Adecuadas prácticas en faena y desposte:

- Ingreso de animales a matadero

- Higiene en matanza: sala, equipos, personal

- Adecuado enfriamiento de las canales

- Control de calidad de las canales: pH, temperatura, etc.

- Prácticas de congelado y refrigeración adecuadas

- Despiece y obtención de cortes:

- Higiene en desposte: sala, equipos, personal

- Mantención y cadena de frio

- Descongelamiento controlado, si necesario

- Envasado para proteger el producto

- Transporte hasta planta elaboradora:

- Cadena de frío con monitoreo de temperatura

- Manejo de planta elaboradora:

- Mantención y cadena de frío

- Práctica de FIFO

- Descongelamiento controlado

Vida útil en los embutidos

Abordaremos en este artículo, específicamente al deterioro microbiológico que afecta a las cecinas cocidas, que hace que su vida útil se vea limitada a un determinado tiempo, a veces menor que el requerido para su comercialización.

Las cecinas cocidas están definidas en el Reglamento Sanitario de los Alimentos (RSA) como aquellos productos que, cualquiera sea su forma de elaboración, son sometidos a un tratamiento térmico, en el que la temperatura medida en el centro del producto, no sea inferior a 68°C; posteriormente enfriar y mantener en refrigeración (0° a 6°C) tanto en el almacenamiento, como en los locales de expendio al público. También se establece que el transporte y distribución se deberá efectuar en vehículos refrigerados (0° a 6°C).

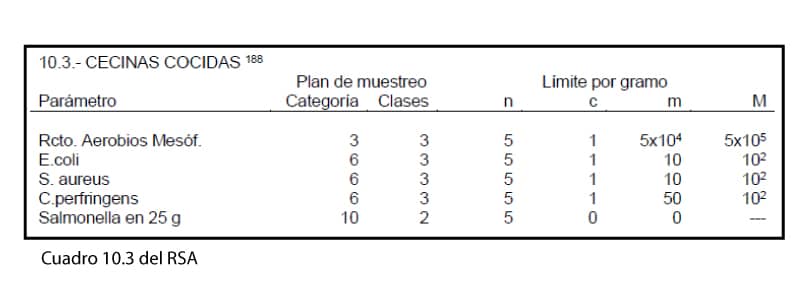

Por otra parte el RSA establece los requisitos microbiológicos que deben cumplir las cecinas cocidas que son los siguientes:

De las cecinas cocidas comercializadas en el país, trabajaremos sobre dos productos con diferentes procesos de elaboración y formatos de venta: jamón y vienesas.

Estos dos productos, en general, tienen características físico-químicas que no ayudan en nada a controlar el crecimiento microbiano, gran disponibilidad de nutrientes, el valor pH es cercano a 6.0 o más, el valor Aw es alto sobre 0.90, el contenido de sal entre 1.5 a 2.0%, en disminución debido a los requerimientos de dieta/salud, por lo tanto nos encontramos ante productos denominados «muy perecibles».

Por la importancia y complejidad de esta materia, dividiremos nuestra exposición en 6 partes, que tratarán de distintos procesos y tecnologías aplicadas en la elaboración de jamones y salchichas. Cada una de ellas será publicada en una edición de nuestra revista PRIN@L EN LÍNEA. Esperamos que los disfruten.

Procesos de elaboración de jamones

Control y preparación de las materias primas cárnicas: temperando y descongelando

La utilización de carnes congeladas para la elaboración de cecinas cocidas es un hecho cada vez más frecuente. Lo importante, para lograr un óptimo aprovechamiento de estas materias primas y mejorar su calidad funcional y microbiológica, es optimizar el proceso de descongelación.

Para ello contamos con diversos sistemas, cada uno de los cuales tiene sus propias características y ventajas comparativas.

Instalaciones de descongelación con aire – VEMAG ANLAGENBAU

Si desea descongelar carnes congeladas de máxima calidad y de forma económica y segura, las instalaciones de descongelación VEMAG ANLAGENBAU le ayudan a conseguir su objetivo.

Sean piernas de cerdo, pulpas o bloques de carne congelada, sea con o sin embalaje la instalación de descongelación se adapta en forma óptima a su producto. Con la opción adicional de refrigeración, puede utilizar la instalación de descongelación también como un almacén refrigerado o pasar automáticamente al modo de almacén una vez terminada la descongelación.